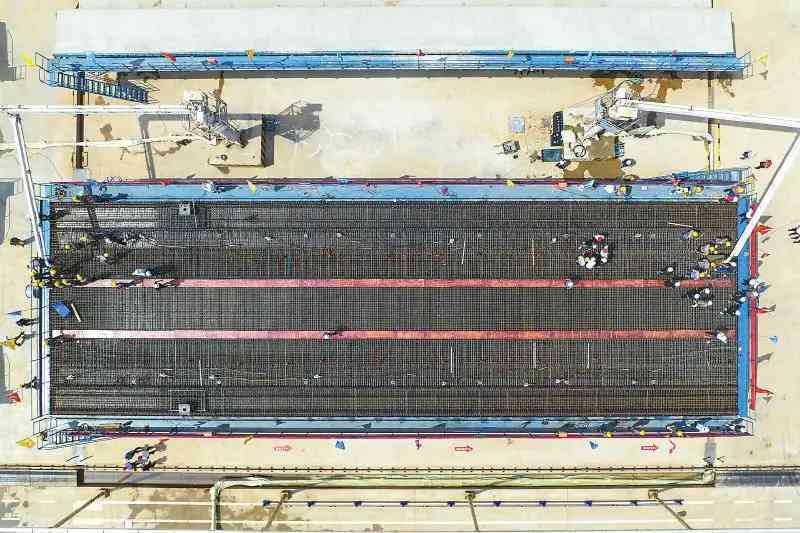

西南地區首孔四十米高鐵預製箱梁預製現場。成達萬高鐵公司供圖

●這是鐵路重大科研創新成果在西南地區的首次工程化應用,只新增8米,但要解决一系列難題

●在成達萬高鐵3標段內小河、小溝較多,採用40米預製箱梁更適宜,整體建設成本降低6%左右

時速350公里的成都經達州至萬州高速鐵路建設迎來重大進展:5月28日,成達萬高鐵全線第一孔預製箱梁在資陽中和制梁場成功澆築,項目建設進入全新施工階段。這是西南地區首孔40米高鐵預製箱梁,是鐵路重大科研創新成果在西南地區的首次工程化應用。

降低建設成本减少占地

“時速350公里高鐵大多採用32米預製鐵路箱梁,40米預製箱梁的投用,將减少橋墩設計數量、降低建設成本、减少鐵路用地。”中鐵二局成達萬高鐵3標中和制梁場總工程師劉成告訴記者,以成達萬高鐵土建3標為例,標段內建設里程約30公里,共需預製399孔箱梁,其中40米箱梁有369孔,較傳統32米箱梁减少89孔,整體建設成本降低6%左右。

雖然箱梁長度只新增8米,但預製40米箱梁要解决的難題是一系列的。比如,澆築時間更長,從4—5小時變為5—6小時,對混凝土效能要求更高;梁體重量超過900噸,較32米箱梁重200噸左右,運輸、提梁、架梁設備都相應提檔陞級,從900噸級新增到1000噸級。

據瞭解,國內首孔40米高鐵預製箱梁於2018年在鄭濟高鐵建設上誕生,由此帶來從預製到架設全流程創新。劉成介紹,此次西南地區首孔40米高鐵預製箱梁在成達萬高鐵的應用,不是簡單的複製,而是更進一步的反覆運算——項目確定“高速鐵路40米箱梁智慧梁場的應用和陞級”科研課題,由成達萬高鐵公司、中鐵二局、中國鐵道科學研究院以及裝備生產企業共同參與攻克。

40米後,高鐵預製箱梁會不會更長?“這是我們未來努力的方向。”劉成說,鐵路箱梁長度從24米到32米再提升到40米,我國走過了20餘年的艱苦研發道路,進一步新增長度還需積累更多經驗。

他表示,預製箱梁長度的新增,是為了降低建設成本和减少占地,囙此需要因地制宜,比如一些狹窄的河面,40米梁一孔就可架過,而32米梁則需要架兩孔。“在成達萬高鐵3標段內小河、小溝較多,採用40米預製箱梁更適宜。”

全線打造13個智慧梁場

誕生西南地區首孔40米高鐵預製箱梁的資陽中和制梁場,是一座智慧梁場。

記者現場走訪看到,梁場投入使用了一體化智慧張拉系統、一體化壓漿系統、智能化底側模打磨設備、防水智慧噴塗機器人等一系列先進科技,並加以綜合,資訊關聯到智慧梁場管理平臺“2.0+”,全程實現智能化生產。

施工設備的自動化是一大特點。比如,四機頭臥式彎曲機可滿足自動上料、雙向對齊、送料等全鋼筋加工過程,實現了鋼筋加工的完全自動化生產,還能連續工作,生產效率高。

“成達萬高鐵全線13個梁場,都按照標準化、智能化標準打造。”成達萬高鐵公司遂寧指揮部指揮長李昇平說,現時,這些“智慧梁場”採用BIM(建築資訊模型)+GIS(地理資訊系統)科技,通過機械化、信息化手段,减少現場作業人員,提高現場安全施工能力,確保生產質量和效率。

李昇平介紹,成達萬高鐵自去年9月底全面開建以來,項目建設快馬加鞭,現時全線路基土石方、橋樑樁基建設已完成50%,爭取年內路基土石方全部完成,橋樑樁基完成80%以上,並開始橋樑架設。(記者王眉靈)

評論留言